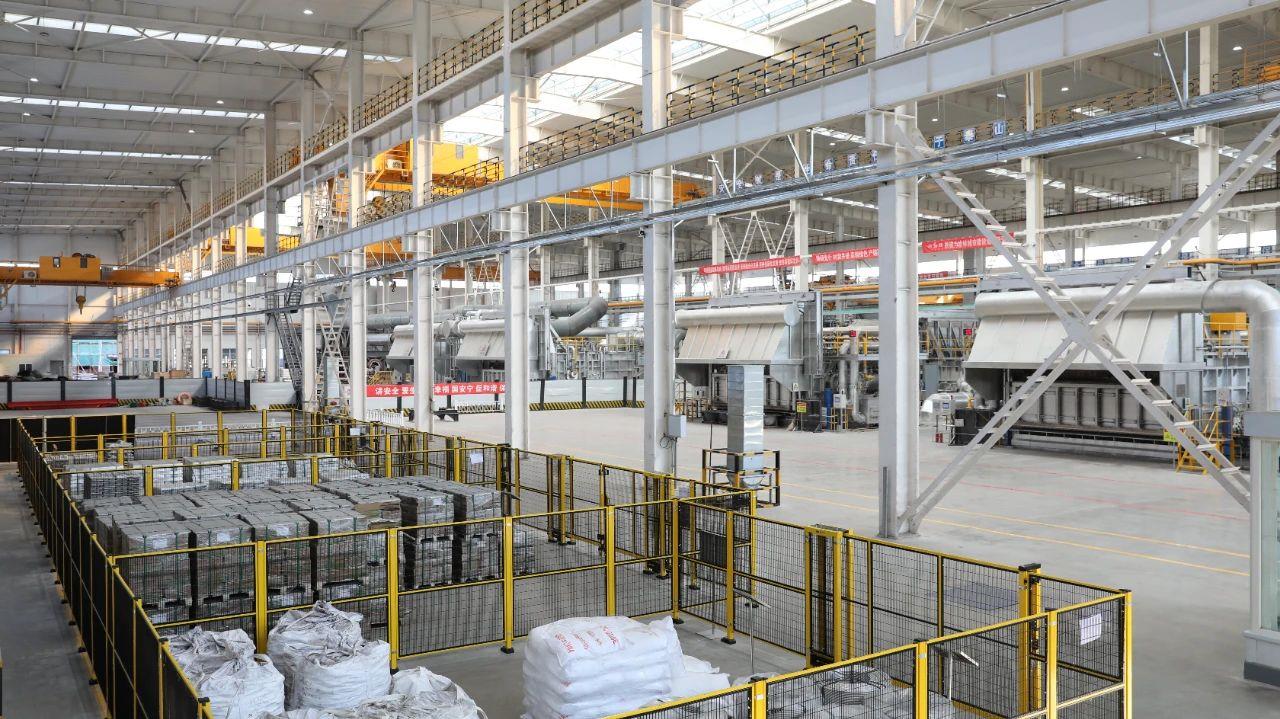

7月28日,榆林新材料集团合金分公司联合质检计量中心、铝业分公司、供销分公司,在扁铸锭车间开展35吨作业线带负荷试车全流程模拟演练。本次演练历时8小时,贯通原料至成品全链条,有效验证了工艺衔接顺畅度与多部门协同响应能力,标志着扁铸锭项目投产进入倒计时,为后续安全高效运行奠定了坚实基础。

实战模拟,全链条贯通。演练模拟带负荷试车流程,合金分公司负责整体调度指挥,精准操作熔炼、铸造、锯切等核心工序,严密监控设备运行,高效协调流程衔接。铝业分公司精准模拟铝液供应流程,确保原料稳定可靠。质检计量中心嵌入关键节点,模拟物料过磅、生产过程检化验、成品检测及理化抽检。供销分公司模拟产成品入库管理、库存调度及发货准备流程,验证仓储物流系统效率及与生产端的协同能力。

高效协同,合力攻坚。演练过程中,各参与单位展现出高度协同作战精神,信息反馈及时准确,问题响应迅速果断。面对预设及突发工况,现场指挥沉着应对,操作人员技能娴熟、处置得当,成功验证了流程衔接中的关键节点的有效性和流畅性。

成效显著,奠定试产基础。本次演练取得多项关键成果,一是流程贯通验证,成功打通原料至成品全生产链条,验证了工艺时长合理性、流程设计科学性及物料转运高效性。二是工艺文件保障,完成标准化作业指导书、工艺技术卡等12份(类)工艺档案资料的审定。三是物料管理优化,建立动态库存区、一级废料待转区。四是人员准备到位,15名转岗人员培训合格率达到100%。五是应急能力可靠,成功模拟水电气断供极限工况连锁保护、深井铸造漏铝、火灾等应急情况。六是设备运行就绪,主工艺设备(熔保炉组、在线除气设备、铸造机)及公辅系统完成单体及联动试车。

复盘总结,精准定位。通过本次演练的全程记录与系统总结,梳理出工艺衔接、设备运行等19项关键问题,为后续生产优化与风险防控提供重要依据,为安全、高效、优质生产扫清了障碍。

下一步,榆林新材料集团合金分公司及相关协作单位将持续发扬精益求精、团结协作的优良作风,扎实做好后续优化整改工作,全力确保扁铸锭35吨作业线如期顺利带负荷试车,为榆林新材料集团开创高质量发展新局面注入强劲动能。